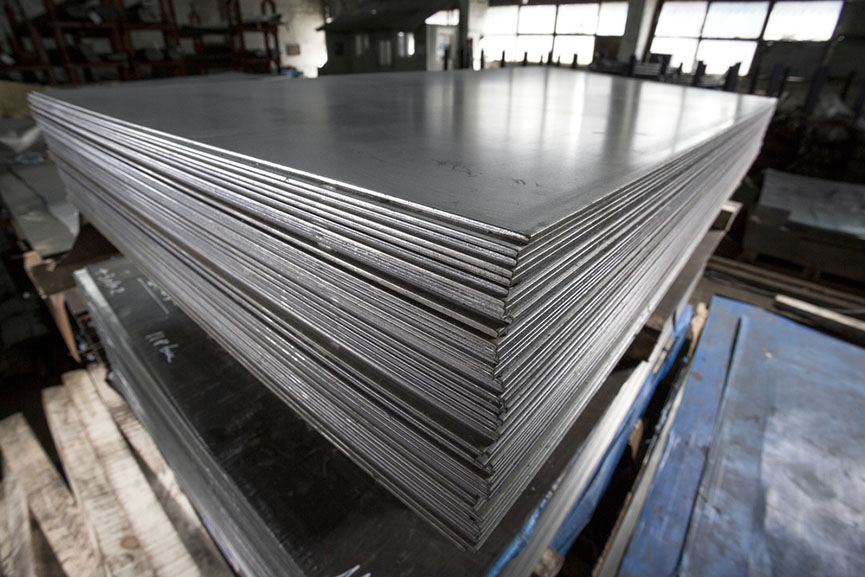

استنلس استیل (Stainless Steel) چیست؟ نوعی فولاد آلیاژی است که درصد عناصر نیکل و کروم آن نسبت به بقیه عناصر تشکیل دهنده آن بالاتر است. به طور کلی اگر میزان کروم فولاد از ۱۰/۵ درصد بیشتر باشد، آن را استنلس استیل می نامند. این مقدار کروم، باعث می شود که هنگام خوردگی، لایه نازکی روی فولاد تشکیل شود و همین لایه باعث جلوگیری از خوردگی های بعدی می شود و در واقع موجب ترمیم خوردگی می شود. در ضمن کربن آن از ۱/۵ درصد است.

انواع استنلس استیل (فولاد ضد زنگ)

استنلس استیل استنیتی سری Austenitic 300

فولاد ضد زنگ آستنیتی بیشترین مورد استفاده را در بین انواع دیگر فولادهای ضد زنگ یا همان استنلس استیل دارد و تقریبا ۸۰ درصد بازار جهان را به خود اختصاص داده است. در ساختار این فولاد حداقل ۷ درصد عنصر نیکل قرار دارد که ساختار فولاد را تماما آستنیتی نموده و باعث گردیده فولاد خاصیت انعطاف پذیر، مقاوم برای کاربرد در دماهای بالا، غیر مغناطیسی و قابلیت جوشکاری مساعد از خود نشان دهد.

از این رو می توان گفت که مشخصه اصلی این نوع از فولادهای ضد زنگ، سهولت جوشکاری و مقاومت به خوردگی عالی، نرم و انعطاف پذیر بودن برای کار سرد و غیر مغناطیس بودن آن ها است. طبق مواردی که تا الان به آن اشاره کردیم، فولادهای ضد زنگ را برای استفاده در محیط های اتمسفری، آب دریا و انواع مختلف محیط های شیمیایی انتخاب می کنند اما بستگی به نوع محیط، باید فولاد با ترکیب شیمیایی مناسب انتخاب شود. به جز مقاومت در برابر محیط های خورنده خاص، فولادهای ضد زنگ آستنیتی دارای خواص متالورژیکی هستند. دیگر ویژگی های این نوع از استنلس استیل عبارتند از:

- تبدیل آستنیت به مارتنزیت در اثر کار سرد در انواع 301، 302، 304

- کاهش کربن و عنصر آلیاژی کرم برای حذف امکان تشکیل کاربید کرم و جلوگیری از خوردگی بین دانه ای در انواع 347، 321، 316L و 304L

- آلیاژ کردن با مولییدن برای افزایش مقاومت در برابر خوردگی حفره ای در انواع 316

- استفاده از درصدهای بالای عناصر آلیاژی کرم و نیکل برای افزایش استحکام در دمای بالا (فولادهای نسوز) و مقاومت در برابر پوسته شدن در انواع 309 و 310 است.

کاربرد استنلس استیل استنیتی سری Austenitic 300:

- مخازن نگهدارنده مواد شیمیایی

- لوازم و تجهیزات آشپزخانه صنعتی و خانگی

- لوله های صنعتی

- نمای خارجی بناها

استنلس استیل فریتی سری Ferritic 400

این دسته از فولادهای ضد زنگ، خاصیت مغناطیسی و خواص فیزیکی و مکانیکی مناسبی دارند. عنصر آلیاژی عمده در این گروه کرم در حد کافی جهت پایدار کردن کامل فازفریت است؛ به منظور جلوگیری از تشکیل فازهایی که در رابطه با انعطاف پذیری مخرب اند، سریع سرد کردن این نوع از فولادهای که حاوی درصد زیادتری از عناصر آلیاژی هستند، الزامی است.

فولادهای ضد زنگ فریتی خواصی مشابه به فولاد ساده کربنی داشته اما با این تفاوت که مقاومت آن ها در برابر خوردگی به مراتب بهتر است. عموما این فولادها حاوی مقادیر بین 12 تا 17 درصد کرم در ساختار خود هستند که فولادهای با مقادیر حدود 12 درصد، کرم بیشتری برای کاربرد در استراکچرها و فولادهای با مقادیر حدودا 17 درصد کرم بیشتر در بویلرها، ماشین های لباسشویی، دکوراسیون داخلی و لوازم خانگی به کار می روند.

استنلس استیل آستنیتی-فریتی

این دسته از فولادهای ضد زنگ، هر دو ساختار متالورژیکی مربوط به فازهای فریت و آستنیت را همزمان در خود جای داده است؛ از این رو، آن ها را فولادهای ضد زنگ Duplex هم می گویند. این فولادها حاوی مقادیری از عمصر نیکل به منظور پایدار کننده فاز آستنیت و حصول خواص انعطاف پذیری همچنین مقادیری از عنصر کرم به منظور پایدار کننده فاز فریت و حصول خواص استحکام و چقرمگی مناسب در فولاد است. این نوع از فولاد در صنایع پتروشیمی، کاغذسازی، قند و نیشکر و همچنین کشتی سازی کاربرد دارد.

استنلس استیل مارتنزیتی

برای بسیاری از کاربردها که مستلزم نه تنها مقاومت در برابر خوردگی است؛ بلکه نیاز به استحکام بالا، سختی بالا* مقاومت به سایش و حفظ لبه های تیز و زوایا در قطعه است، از فولادهای مارتنزیتی استفاده می کنند. این فولادها را می توان ابتدا آهنگری نمود و سپس با آستنیته و سریع سرد کردن (تشکیل مارتنزیت) و باز پخت دادن عملیات حرارتی کرد. فولاد ضد زنگ مارتنزیتی خاصیت مغناطیسی داشته و قابلیت حصول محدوده متغیر از سختی را دارد. برای ساخت بلید توربین های بخار از این نوع فولاد استفاده می شود.

حرف L بعد از نام استنلس استیل نشانه چیست؟

حرف L نشانه کلمه Low Carbon است و بیانگر این است که مقدار کربن آلیاژ به کمتر از 0.03 درصد کاهش پیدا کرده است. این مقدار کم کربن، باعث می شود بعد از عملیات جوشکاری، همچنان لایه اکسید محافظتی روی سطوح حضور داشته باشد.

گروه های اصلی استیل

استنلس های نگیر (غیر مغناطیسی)

در این نوع از استنلس استیل ها آلیاژ 304 با ترکیب نیکل 10-88 درصد، کروم 20-18 درصد و کربن حداکثر 80 درصد به عنوان استنلس پایه شناخته می شود. با تغییر ترکیب آلیاژی استنلس استیل 304، حصول آلیاژهای دیگر استنلس استیل در این گروه امکان پذیر می شود.

استنلس های بگیر (غیر مغناطیسی)

پرمصرف ترین استنلس استیل در این گروه، نوع AISI 4300 است. این نوع از استنلس ها در شرایطی که حفظ ظاهر در اولویت بوده و شرایط سخت محیطی موجود نیست، دارای کاربرد فراوانی است. افزایش کروم و مولییدن در این نوع از استنلس ها باعث افزایش مقاومت در برابر خوردگی شده و اضافه نمودن تیتانیوم و نیوبیوم نیز خاصیت جوش پذیری را افزایش می دهند.

آیا امکان زنگ زدن فولادهای ضد زنگ وجود دارد؟

در واقع این موضوع کع فولاد ضد زنگ، زنگ نمی زند یک تصور نادرستی است. این برداشت ناصحیح برخی موارد منجر به مشاجرات و حتی تعقیب قانونی بین کارفرمایان و پیمانکاران می شود. فولادهای ضد زنگ فقط در شرایط خاص نظیر محیط های غیر آلوده و آب شیرین یا اب دریا (به صورت جاری) بدون زنگ باقی می مانند. در هوای مرطوب دریایی یا در داخل آب ساکن (راکد) فولاد ضد زنگ نوع 304 زنگ می زند و افلب به صورت موضعی دچار خوردگی حفره ای می گردد. به طور کلی ماهیت محیط و ترکیب شیمیایی فولاد هر دو در تشکیل زنگ و خوردگی حفره ای فولاد ضد زنگ نقش تعیین کننده ای دارد.

دلیل پاک شدن لایه کروم در عملیات حرارتی چیست؟

در عملیات حرارتی و یا جوش کاری، دمای فولاد ضد زنگ به حدود 850-550 درجه سانتی گراد می رسد. کروم و کربن با یکدیگر وارد واکنش می شود و کارباید کروم (Chromium Carbide) تولید می گردد که در امتداد مرز دانه ها رسوب می کند؛ به همین دلیل کروم موجود در منطقه اطراف مرزدانه (ناحیه مرزی) تخلیه می شود. ناحیه مرزی که کروم آن تخلیه شده (فقیر نسبت به کروم) نسبت به سایر مناطق سالم سطح فلز که کروم آن مناطق تخلیه نشده اند، در برابر خوردگی مقاومت کمتری دارد.